首頁/成功案例

型智聯網Mold-Link智慧型射出機聯網-案例分享

在「缺工」與「缺訂單」的雙重壓力下,工廠還能做些什麼?我們回訪振秀,看看他們是如何因應挑戰。

要在今年比去年成長確實不容易,振秀長期專注於汽車產業,儘管成功挺過疫情與關稅貿易戰,但從去年開始,就已經意識到必須拓展至其他產業,才能打開新的出路。

在業務方面,黃總積極拓展人脈圈。今年也相當幸運地協助一家精品家具業者解決開發問題,讓原本只有平面的櫥櫃圓弧了起來,這段合作讓他們看見不同產業的發展潛力。

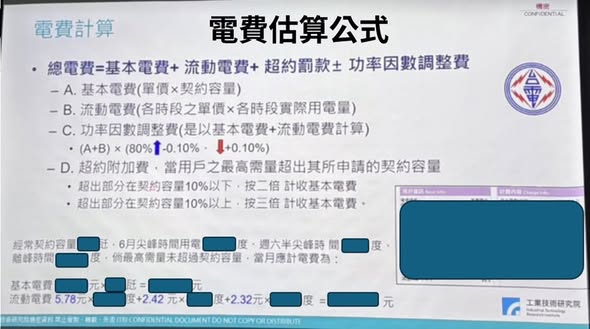

在技術與管理層面,振秀則採取精兵策略控制人力成本,同時強化「軟實力」的投入。舉例來說,他們已完成碳盤查,並導入系統軟體來協助資料管理,讓未來的報告製作更加輕鬆;而在工廠端,也導入機聯網技術,自動通報與提醒能有效降低損失,數據統計與分析自動化則大幅減少人工作業時間。透過這些細節上的優化,不需大筆投資,也能提升少人力下的營運效率。

最終,唯有不斷踏實累積,才能在困難中養氣蓄力、走得更長遠。

精選案例

透過(機)物聯網,提升設備稼動率

生產難題

本次案例面臨的挑戰分別為「資訊不透明無法即時傳遞」、「生產製程成本高」、「異常處理時效較慢」。由於傳統射出成型設備沒有聯網功能,除無法有效掌握稼動率,還會受人的影響,出現資訊傳遞不即時或不正確的情形,進而造成損失。面對這些挑戰,台灣愛德克(IDEC) 所採取的第一步便是啟動機聯網部署。

導入效益

設備可動率提升 8%

工作效率提升 75%

降低故障排除時間 43%

歷經 ISO->TPM->數位轉型 一步步從精實生產走向數位管理

生產難題

由於新鷹設有兩個廠區,設備多且分散,生產的狀況也大不相同。雖然兩廠距離僅約5分鐘,但是當異常情況出現時,管理者仍需從辦公室趕到廠區,管理上造成不便,除了無法即時處理異常之外,平時也需要藉由人員巡廠或電話確認狀態,溝通上容易產生落差、且資訊傳遞不即時,進而造成效率不佳和管理不易等問題

導入效益

提升稼動率4.6%%

提升產量5%%

提升產值14.5%萬/月

.jpg)

【案例分享】打造智慧工廠,維持產業競爭力

生產難題

排程管理交給現場有經驗的師傅管理,憑藉著師傅以往的經驗、感覺來管理,而這些資訊都是零散且容易發生資料建立不完整、現場生產狀況掌握不即時,也因為倚賴人工管理排程進度,使進度資訊不明確、管理無排程依據,又或是機台發生異常時無法即時通報,資訊取得也缺乏時效性。

導入效益

提升工作效率75%%

縮短50%%換線等候時間

稼動率提升5%%

縮短33%%排程時間

更多案例

透過(機)物聯網,提升設備稼動率

透過(機)物聯網,提升設備稼動率

2024-02-26

前言

因為全球疫情關係,世界其他工廠紛紛停工,而臺灣成為可以持續運作供給的福地,客戶端因此將其他地方的生產訂單轉到臺灣來,雖然訂單成長,但工廠生產製程費率居高不下,問題的原因還是無法通透。有一部份也是因為資訊的不即時和不一致所造成,所以常出現資訊溝通落差、效率無法提升、無法掌握全廠狀態等狀況。

歷經 ISO->TPM->數位轉型 一步步從精實生產走向數位管理

歷經 ISO->TPM->數位轉型 一步步從精實生產走向數位管理

2024-03-20

新鷹精器股份有限公司(以下簡稱新鷹),創立於1979年,與日本イーグル工業株式會社合作成立「新鷹精器股份有限公司」,設立於高雄市燕巢區,設有兩個廠區...

.jpg) 【案例分享】打造智慧工廠,維持產業競爭力

【案例分享】打造智慧工廠,維持產業競爭力

2024-03-20

裕浤科技限公司(以下簡稱:裕浤),成立於西元1987年,位於台灣台中市潭子區,從事塑膠製品的開發及製造。裕浤在塑膠模具開發與塑膠製品開發的領域已經超過30年,主要產品以塑膠相關產品為主,包含手工具、化妝包材容器、雙色埋入產品和積木玩具等相關產品。

【案例分享】以變迎變再創新契機

【案例分享】以變迎變再創新契機

2021-08-25

龍祥塑膠股份有限公司(以下簡稱:龍祥塑膠),其產品以保全、醫療、安規外殼類為主力,主攻保全、醫療產業。龍祥於2002年更通過ISO9001認證,並擴充廠房且購置了多台射出成型機,及檢驗儀器等設備,以符合客戶各項要求及達到產品的品質穩定。

訂閱模式來襲,工廠準備迎接了嗎!

訂閱模式來襲,工廠準備迎接了嗎!

2024-04-29

製造業景氣就像大病初癒的病人,對於何時完全康復並不確定,但知道一定要藉機好起來!

IoM也聽到中小企業的心聲,透過訂閱制降低導入的門檻和風險,和製造業一起渡過難關。

【案例分享】透過機聯網,工作效率提升40%

【案例分享】透過機聯網,工作效率提升40%

2024-03-06

千百億精密實業有限公司(後簡稱千百億精密),於創立就致力於模具之設計與開發,累積二、三十年之模具開發經驗,在結構上及精度上都能滿足客戶的需求。在成立塑膠部門後,在模具設計上更加注意Design for manufacturing 的重要

【案例分享】不做破壞式的創新,沒有成長的機會

【案例分享】不做破壞式的創新,沒有成長的機會

2020-05-14

榮紹塑膠股份有限公司創立於 1977 年,秉持著「品質優良、價格合理、 服務親切」的經營理念,將產品推銷至世界各地。公司以「主動出擊」為原動力,機動性極強,絕對讓客戶有信心。

【案例分享】創新突破穩定品質,落實管理提高效率

【案例分享】創新突破穩定品質,落實管理提高效率

2022-02-24

裕強精密工業股份有限公司(後簡稱裕強精密)成立於1986年6月,主要經營塑膠射出成型加工產品,為配合一貫生產作業,乃成立塑膠模具廠。

如何善用物聯網來提升工廠生產效率!

如何善用物聯網來提升工廠生產效率!

2024-02-14

長榮塑膠工業股份有限公司,員工數約90人,射出機總台數近30台,機台噸數從60T~1300T皆有,分別設立在台灣新北市新莊與汐止,二個廠區。主要生產YAMAHA機車殼和汽車幫浦等塑膠件,每批訂單數量約幾百件,為OEM。

【一天誤差一點點,一個月就虧大錢!你真的掌握了製造成本嗎?】

【一天誤差一點點,一個月就虧大錢!你真的掌握了製造成本嗎?】

2025-09-28

【一天誤差一點點,一個月就虧大錢!你真的掌握了製造成本嗎?】

在工廠打拼,大家都知道:「有賺沒賺,看的是成本控得好不好」。

但我們導入這麼多間工廠下來,看到太多老闆都卡在一個問題——

帳算得出來,但真相卻摸不到。

很多人還在靠人工手抄日報表,一個字寫錯、少一台機台,就直接影響整個產線成本計算,而且每天還得問、催、對。

【從裕浤的實戰經驗談跨系統整合】

【從裕浤的實戰經驗談跨系統整合】

2025-09-28

隨著製造業的數位化腳步加快,越來越多工廠開始導入各式系統,從ERP、MES到品質追蹤系統,甚至專屬的製程管理工具。聽起來很先進對吧?但實際操作起來,光是「系統之間怎麼講話」這件事,常常就讓人頭痛不已。

裕浤是一家在初期就導入我們系統的夥伴工廠,一開始先從單一製程導入,後來擴展到其他製程段,自然而然也涉及到不同系統的資料交握問題。這中間的過程,真的可以說是「五味雜陳」:一邊想解決現場問題,一邊還得處理系統間「雞同鴨講」的溝通困境。

#醫療產業 #東林易

#醫療產業 #東林易

2025-09-10

在推動數位轉型的過程中,傳統MES系統動輒上百萬元,雖然可以客製化,但對中小企業來說不僅負擔沉重,風險也高——失敗案例時有所聞。

直到我們接觸到 MoldLink,才找到真正符合我們需求的解決方案。這是一套專為塑膠射出產業量身打造的系統,並提供訂閱制方案,大幅降低了導入門檻。經過內部討論與評估,我們最終決定導入MoldLink,一同邁向數位轉型之路!

#泳慶塑膠 傳統製造業中的佼佼者。

#泳慶塑膠 傳統製造業中的佼佼者。

2025-09-13

大甲,人口不到6萬人,卻是許多工廠的重要據點。其中,#泳慶塑膠 便是當地傳統製造業中的佼佼者。

回憶起創辦人(現今超過70歲)的描述,當年在工廠除了鑽研技術之外,他花了大量心力在學習並實踐管理知識,並將這些理念落實在自家的工廠經營之中。

早在30多年前,泳慶便導入ISO品質管理,並徹底落實5S現場管理,建立完整的流程制度。不僅如此,當時他更主動將廠房設計成自然風可流通的格局,以降低廠內溫度,這在當時是極具前瞻性的設計。

#瑞穎 更是其中少數的獨特存在。

#瑞穎 更是其中少數的獨特存在。

2025-09-05

每家成功的企業都有自己的獨門秘方,

#瑞穎 更是其中少數的獨特存在。

只專注於「軸承」領域,要怎麼在市場中脫穎而出?

當你能夠做到一條龍生產,讓客戶週一上午下單、週五準時交貨,

那就是難以被取代的競爭力!

中壢某汽車沖壓工廠,順利連接機聯網~🤲

中壢某汽車沖壓工廠,順利連接機聯網~🤲

2025-09-25

中壢某汽車沖壓工廠,順利連接機聯網~🤲

沖壓設備與射出設備一樣具備節拍特性,因此可直接套用我們的機聯網解決方案。不過,沖壓設備的DIO接點邏輯與射出機略有不同,我們經過額外調整與優化後,成功擷取所需的訊號,讓系統穩定運作,達成數位化管理目標。

#工廠為何需要數位轉型

#工廠為何需要數位轉型

2025-09-24

#工廠為何需要數位轉型 #傳統工廠數位轉型的好處 #二代接班痛點

這幾天有間工廠問我一個問題:「我們現在有什麼痛點嗎?好像也沒什麼特別需要改善的?」他們稍微跟我描述了一下目前的狀況:

工廠裡有8台機台,師傅會處理混料、架模、試模、盤點,小姐們負責檢料跟裝箱。每次生產的數量,會透過領多少原料(重量)來估算,所以也大概知道進度在哪。目前唯一比較頭痛的,就是換模太吃力,要靠人力,年輕人也不想做。所以他們就會想:「我們都有人在做事了,為什麼還要數位化?」

機聯網:「50人以下工廠的入門好幫手」

機聯網:「50人以下工廠的入門好幫手」

2025-10-14

今天來到大安泓瑋,工廠目前都被 AI 浪潮推著走。

AI 在應用之前需要先有資料,但工廠往往沒有專人負責輸入資料。

因此,泓瑋先部署機聯網——自動收集數據,再來談應用。

只要自備 Windows 主機,就可以自行安裝,並可輕鬆進行備份與主機轉換(異地備份)。

數位轉型 #持續努力

數位轉型 #持續努力

2025-06-17

本週到一家做滑雪用具的工廠做數位化培訓,一走進去就感受到他們是真的想要改變、想進步。

這間工廠流程很完整,從設計、加工、後段處理、組裝到外包通通都有,管理制度也有在做,像機台保養、異常處理都有紀錄。看起來沒什麼問題,但他們還是決定從「射出成型」開始走數位化,這點真的不簡單,因為願意改,就是最大的進步。

#持續陪伴工廠度過低迷時刻

#持續陪伴工廠度過低迷時刻

2025-09-18

#持續陪伴工廠度過低迷時刻 #低碳化 #數位化 #備戰的最佳時機

我們近期走訪了多家工廠,發現幾乎所有企業都正面臨相似的大環境挑戰——訂單減少、產能閒置,以及對未來發展趨勢的難以掌握。

在景氣低迷的情況下,工廠能採取的行動似乎有限。但我們相信,困境中仍蘊含著轉機。此時,正是企業透過降低成本、強化內部訓練與技術升級,養精蓄銳、積極備戰的最佳時機。

李源興塑膠 二代接班

李源興塑膠 二代接班

2025-07-08

位於彰化的工廠經營者透過 Facebook 聯絡上我們,為了更深入了解實際工廠的應用情況,特別安排了參訪行程,前往李源興塑膠參觀。

感謝 Kiwi 的熱情接待,如同當天的太陽一樣燦爛 ☀️

中壢4台射出機也上機聯網!?

中壢4台射出機也上機聯網!?

2025-07-16

在中壢一條不起眼的巷弄裡,有一家傳統射出工廠。規模不大,場內六台機器、不到十個人。第一次聽到他們要評估機聯網,我也愣了一下——「10台以下設備還需要管理系統?」但小葉,一位四十多歲、說話實在的二代老闆,給了我一個完全不同的角度。