首頁/成功案例

#泳慶塑膠 傳統製造業中的佼佼者。

2025-09-13

大甲,人口不到6萬人,卻是許多工廠的重要據點。其中,#泳慶塑膠 便是當地傳統製造業中的佼佼者。

回憶起創辦人(現今超過70歲)的描述,當年在工廠除了鑽研技術之外,他花了大量心力在學習並實踐管理知識,並將這些理念落實在自家的工廠經營之中。

早在30多年前,泳慶便導入ISO品質管理,並徹底落實5S現場管理,建立完整的流程制度。不僅如此,當時他更主動將廠房設計成自然風可流通的格局,以降低廠內溫度,這在當時是極具前瞻性的設計。

到了20年前,泳慶開始陸續將傳統射出成型機更換為變頻馬達,再進一步全面升級為伺服馬達。透過這一連串持續不斷的改善,不僅大幅降低了用電成本,更為企業後續的競爭力打下堅實基礎。放到今天來看,這些早期的投入無疑是極具遠見的領先布局。

秉持著持續改善的職人精神,泳慶在近年更全面擁抱數位轉型。值得一提的是,這是一家由超過70歲的創辦人親自主導推動數位化的企業,在我們的客戶群中非常少見,展現出極高的學習意願與前瞻眼光。

當然,即便是成熟穩健的工廠,也會隨著成長遇到新的管理挑戰:

隨著規模擴大,業務量增加,業務單位與製造現場之間的資訊流通變得遲緩。許多生產狀況必須等到隔天的紙本報表才能掌握,影響了客戶回應的即時性。

面對毛利不斷被壓縮,成本控制變得尤為重要。但傳統依賴人工登錄的方式來紀錄生產損耗,不僅容易遺漏,也難以反映真實數據,導致管理者無法即時發現問題並做出調整。

基於這些痛點,泳慶決定導入數位轉型系統,目標是透過自動化與即時化來解決現有問題:

業務單位可以透過電腦或手機,隨時掌握即時生產數量,快速回應客戶。這不僅提升內部效率,也大大增強了客戶的信任感。

業務單位可以透過電腦或手機,隨時掌握即時生產數量,快速回應客戶。這不僅提升內部效率,也大大增強了客戶的信任感。

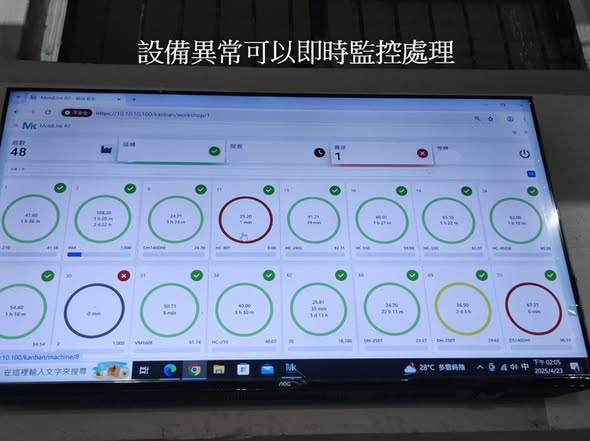

系統自動紀錄每一台機台的生產週期與運轉狀態。管理者可以隨時抽檢,檢視實際生產是否偏離設定標準,及早發現異常。

系統自動紀錄每一台機台的生產週期與運轉狀態。管理者可以隨時抽檢,檢視實際生產是否偏離設定標準,及早發現異常。

即時掌握原料使用量與實際損耗。當用料異常時,能夠即刻追蹤,避免浪費。

即時掌握原料使用量與實際損耗。當用料異常時,能夠即刻追蹤,避免浪費。

更進一步細緻化管理:拆解與紀錄試模時間、故障停機時間、閒置等待時間等。這些數據將成為未來持續改善的重要依據。

更進一步細緻化管理:拆解與紀錄試模時間、故障停機時間、閒置等待時間等。這些數據將成為未來持續改善的重要依據。

泳慶塑膠的 #數位轉型 不僅是為了解決當前的管理瓶頸,更是將過去數十年來持續改善的DNA延伸到數位時代。這種精神正是傳統製造業邁向智能工廠的最佳典範。