首頁/成功案例

【從裕浤的實戰經驗談跨系統整合】

2025-09-28

【從裕浤的實戰經驗談跨系統整合】

隨著製造業的數位化腳步加快,越來越多工廠開始導入各式系統,從ERP、MES到品質追蹤系統,甚至專屬的製程管理工具。聽起來很先進對吧?但實際操作起來,光是「系統之間怎麼講話」這件事,常常就讓人頭痛不已。

裕浤是一家在初期就導入我們系統的夥伴工廠,一開始先從單一製程導入,後來擴展到其他製程段,自然而然也涉及到不同系統的資料交握問題。這中間的過程,真的可以說是「五味雜陳」:一邊想解決現場問題,一邊還得處理系統間「雞同鴨講」的溝通困境。

我們一路摸索下來,踩過不少坑,今天就想把這些經驗整理出來,分享給正在考慮或即將進行跨系統整合的工廠朋友們。跨系統時候應該要具備的知識,讓大家少走一些冤枉路阿!

資料要怎麼串?先把SOP搞清楚

資料要怎麼串?先把SOP搞清楚

第一步,真的就是回到最基本的問題:「你要串什麼?」

聽起來很簡單,但很多人一開始其實自己也沒弄清楚。資料要從A系統進到B系統,那麼A系統是誰、B系統又是誰?這中間的製程流程、工作階段、操作順序到底是什麼?這些都要釐清。

如果你們現場本來就有SOP,恭喜你,那就先從流程SOP開始釐清每一步動作。如果操作人員是透過既有系統在操作,那麼連操作流程也要一併釐清——因為這會直接影響資料要怎麼傳、什麼時候傳、傳到哪裡去。

資料怎麼交握?頻率、範圍都要講清楚

資料怎麼交握?頻率、範圍都要講清楚

接下來,就是進一步確認資料要怎麼交握。這邊我們學到幾個重點問題:

什麼情境下要交握?(不同客戶、不同製品要求不同)

多久交握一次?(每小時?每日?還是即時?)

資料範圍?(只要產量?還是製品名稱、包裝方式也要?)

這些問題一旦沒搞清楚,後續不管是API也好、RPA也好,寫到一半就會發現根本不符需求,重寫一次不說,還容易造成現場混亂。

串接技術怎麼選?沒有所謂最好,只有最合適

串接技術怎麼選?沒有所謂最好,只有最合適

當你把資料邏輯與交握條件都搞清楚後,才有辦法進一步去挑選適合的技術方式來「做串接」。我們試過的方式包括:

API:如果兩邊系統支援、格式穩定,其實API很方便。

MQTT 或其他通訊協議:適合用在大量即時資料的傳輸場景。

軟體自動化機器人(RPA):當系統沒API、格式多變,或要模擬人操作時超好用。

但說真的,有時光是前面兩項搞清楚,就已經花掉大半力氣。

--------------------------------------------------------------------------

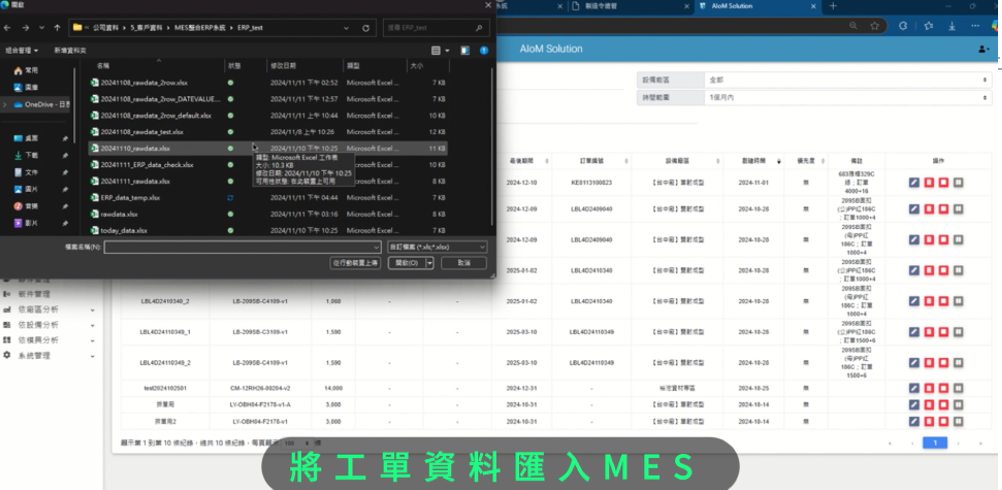

舉個實際例子來說,裕浤的系統資料流是從 ERP → MoldLink → ERP,聽起來像個簡單的循環,但實際上光靠 API 根本不夠用。

為什麼?因為:需要交換的資訊量太大,API 本身的欄位設計跟不上。有些製品需要額外資訊(標準API沒寫),如果強行擴充 API,等於把邏輯「寫死」在系統裡,以後要修改就超級麻煩。

所以我們改用**軟體自動機器人**來解決:可以模仿人類操作軟體,編寫判斷邏輯。

1) 先確認從冠理的系統要抓哪些資訊。

2) 分析現場操作 SOP,讓機器人能「模仿人類操作」。

3) 寫成劇本(Script),讓機器人自動讀取資料並填入我們的系統。

4) 依此類推再將資訊從我們系統返回給冠理。

劇本可以隨時根據現場變化調整,靈活度很高。

最後這套方式幫裕浤穩定跑起來,也避開了不少例外邏輯的情況。

結語

結語

1) 資料邏輯要清楚,SOP與實際操作流程必須先盤點好。

2) 交握條件要明確,包含時機、頻率、資料內容。

3) 工具選擇要靈活,沒有所謂最好的方法,只有最符合現場需求的選擇。

希望這段經驗分享,能讓正在數位轉型路上的你,走得更順、更穩。