首頁/成功案例

#解決工廠常態性問題

2025-06-17

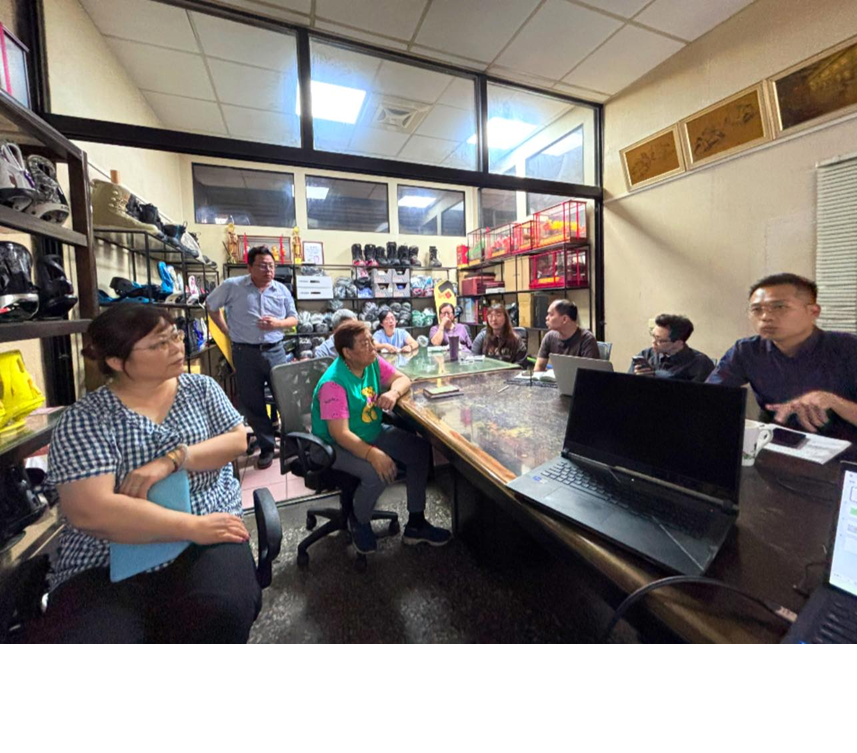

近期大環境景氣冷清,訂單也不多,這時候工廠其實反而比較有時間,來處理一些「工廠都會碰到的常態性問題」。現在沒辦法靠擴業績來成長,那就只能從內部改善下手:省錢、提效率、減浪費。

第一項:【電費省下來就是淨賺】

電價年年漲,用電費用也跟著飆。但很多工廠的「契約容量」設太高,實際用不到,等於白繳錢。調降要估算一下,一年超過個一兩次都可能合理。

只要調整設定(需估算),每月可能就省快 1 萬元,一年省十幾萬,這就是直接的成本優化。

備註: 電費主要構成=契約容量費(基本費)+ 尖峰/離峰用電 + 超約罰款 + 功率因數調整費

第二項:【產能+品質一起提升】

很多工廠是半自動生產(人工埋入),節拍常常不穩,會受這些因素影響:模具問題、埋入手順、裝箱動線等等...。這是半自動生產都會有問題,但工廠不見得能估算損失多少! 透過MoldLink可以準確算出損失,並讓工廠先聚焦損失最多的訂單。

只要把流程穩下來,產出提升 5%,品質一致性變高,不會突然跑出瑕疵品。

這種改善不用花大錢買設備,從流程管理、標準動作做起就能見效,是現階段最實際的做法。